Como Escolher o Selo Mecânico Ideal para Reatores e Garantir Segurança

Por: Juliana - 29 de Abril de 2025

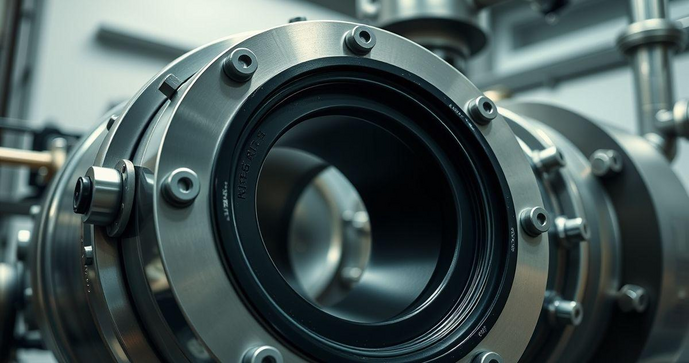

Entenda a Importância do Selo Mecânico em Reatores

O selo mecânico é um componente essencial em reatores, desempenhando um papel vital na segurança e eficiência operacional. A sua principal função é prevenir vazamentos de fluidos e gases, assegurando que o ambiente interno do reator permaneça estanque. Isso é especialmente importante em processos onde substâncias químicas são manipuladas, pois qualquer vazamento pode resultar em perigos significativos, não apenas para a operação, mas também para a saúde dos trabalhadores e para o meio ambiente.

Além de garantir a estanqueidade, os selos mecânicos ajudam a controlar a pressão interna do reator. Manter a pressão adequada é essencial para o desempenho eficiente do sistema, evitando falhas que possam comprometer a integridade do equipamento. Quando um selo mecânico é integrado corretamente, ele minimiza o atrito e o desgaste entre as superfícies, promovendo uma operação mais suave e eficaz.

Outro aspecto importante é a durabilidade dos selos mecânicos. Um selo de qualidade pode suportar altas temperaturas e pressões, refletindo sua capacidade de manter a integridade do sistema em condições operacionais desafiadoras. Isso não apenas reduz a necessidade de manutenção frequente, mas também prolonga a vida útil do reator como um todo.

Por último, a escolha adequada do selo mecânico para reator é fundamental. Fatores como o tipo de fluido, temperatura de operação e condições ambientais devem ser levados em consideração. Um selo não adequado pode resultar em falhas, comprometendo não apenas a operação do reator, mas também colocando em risco a segurança de todos envolvidos. Por isso, entender a importância do selo mecânico é um passo primordial para garantir a eficiência e a segurança de qualquer sistema de reator.

Principais Tipos de Selos Mecânicos e Suas Aplicações

Os selos mecânicos são fundamentais para o funcionamento eficiente de reatores e estão disponíveis em várias configurações, cada uma adequada para aplicações específicas. Compreender os principais tipos de selos mecânicos e suas aplicações é essencial para selecionar o modelo mais apropriado para um dado sistema.

1. Selos Mecânicos de Tipo Face: Este é um dos tipos mais comuns, onde duas superfícies planas se encontram e são pressionadas uma contra a outra. Eles são ideais para reatores que trabalham com líquidos e gases em altas pressões. A face de selamento é frequentemente feita de materiais como carboneto de silício ou cerâmica, que oferecem resistência ao desgaste e à corrosão.

2. Selos Mecânicos de Tipo O: Também conhecidos como selos em 'O-ring', são utilizados principalmente em aplicações de baixa pressão e temperatura. Eles oferecem uma solução econômica e eficaz, adequando-se bem a reatores que não exigem pressões extremas. Os materiais típicos incluem borracha e elastômeros, que garantem uma boa vedação.

3. Selos Mecânicos de Balança: Este tipo é projetado para aplicações onde flutuações de pressão são frequentes. Eles possuem um design que permite um melhor ajuste conforme a pressão muda. Geralmente são usados em processos químicos complexos, onde a estabilidade e a durabilidade são cruciais.

4. Selos Mecânicos de Cartucho: Os selos em cartucho são pré-montados e facilitam a instalação. Eles são especialmente úteis em ambientes industriais, onde o tempo de inatividade deve ser minimizado. Esse tipo de selo é adequado para uma ampla gama de aplicações, desde reatores de pequeno porte até grandes sistemas químicos.

5. Selos Mecânicos de Estrias: Utilizados em aplicações que exigem um alto nível de vedação e resistência à química dos fluidos, os selos de estrias são projetados para suportar condições severas. Eles são frequentemente empregados em reatores que lidam com produtos químicos agressivos, garantindo a segurança do sistema.

6. Selos Mecânicos de Dupla Ação: Este tipo apresenta dois conjuntos de faces de vedação, permitindo que os selos atuem tanto na pressão interna quanto na externa. Eles são ideais para aplicações de alta pressão e temperatura, sendo comum em reatores de petróleo e gás.

Conhecer essas variedades e suas respectivas aplicações ajuda na seleção do selo mecânico adequado, promovendo segurança e eficiência nos processos químicos. Escolher o selo certo não apenas melhora a operação do reator, mas também contribui para a segurança global do sistema.

Fatores a Considerar na Escolha do Selo Mecânico para Reatores

Selecionar o selo mecânico correto para reatores é uma tarefa crítica que requer a consideração de diversos fatores. Cada um desses aspectos pode influenciar diretamente a eficiência operacional e a segurança do sistema.

1. Tipo de Fluido: O fluido que será utilizado no reator é um dos fatores mais importantes. Diferentes materiais de selos têm diferentes níveis de resistência química. É fundamental escolher um selo que seja compatível com o fluido, para evitar corrosão ou degradação prematura.

2. Temperatura e Pressão: As condições de operação do reator, como temperatura e pressão, devem ser levadas em conta. Cada selo mecânico possui limites específicos de temperatura e pressão. Selecionar um selo que suporte as condições extremas que o reator pode enfrentar garantirá um desempenho mais robusto e duradouro.

3. Tipo de Aplicação: As necessidades específicas da aplicação em questão influenciarão a escolha do selo. Reatores que operam em ciclos contínuos exigem selos com baixa manutenção e alta durabilidade, enquanto aplicações intermitentes podem permitir o uso de selos mais simples.

4. Instalação e Manutenção: A facilidade de instalação e manutenção do selo mecânico deve ser considerada. Alguns selos em cartucho facilitam a instalação, enquanto que outros podem exigir mais conhecimento técnico. Avaliar o quão fácil será a manutenção no futuro pode impactar o tempo e os custos operacionais.

5. Custo: O custo inicial do selo mecânico deve ser analisado em conjunto com a sua durabilidade e custos de manutenção. Um selo mais barato pode acabar custando mais a longo prazo se exigir substituições frequentes ou se comprometer a eficiência do sistema.

6. Condições Ambientais: O ambiente ao redor do reator pode afetar a performance do selo. Exposição a substâncias corrosivas, variação de temperaturas ou umidade podem influenciar na seleção do material do selo e na sua configuração. Escolher um selo adequado para as condições específicas garante maior longevidade.

7. Normas e Certificações: Verificar se o selo mecânico atende a normas e certificações específicas do setor também é essencial. Selos que cumpram padrões industriais garantem segurança e eficiência, proporcionando confiança nas operações do reator.

Considerar esses fatores ao escolher um selo mecânico para reatores assegura que a opção selecionada atenda às exigências específicas do sistema, promovendo um funcionamento seguro e eficiente.

Vantagens do Uso de Selos Mecânicos em Reatores

O uso de selos mecânicos em reatores oferece uma série de vantagens significativas que contribuem para a eficiência operacional e a segurança do sistema. Conhecer essas vantagens é fundamental para entender por que a escolha de um selo mecânico adequado é crucial. A seguir, são apresentadas as principais vantagens:

1. Prevenção de Vazamentos: Uma das maiores funções dos selos mecânicos é evitar vazamentos de fluidos e gases. Isso é crucial em reatores que lidam com produtos químicos perigosos, pois a prevenção de vazamentos garante a segurança dos operadores e do meio ambiente.

2. Manutenção da Pressão Interna: Os selos mecânicos ajudam a manter a pressão interna do reator, o que é vital para a eficiência do processo. A pressão adequada é necessária para otimizar as reações químicas e garantir que os produtos finais atendam às especificações desejadas.

3. Redução de Desgaste: Os selos mecânicos minimizam o desgaste entre as superfícies em movimento, prolongando a vida útil dos componentes do reator. Isso resulta em menores custos de manutenção e reparo ao longo do tempo, aumentando a disponibilidade do equipamento.

4. Facilidade de Instalação: Muitos modelos de selos mecânicos, como os selos em cartucho, são projetados para uma instalação simples e rápida. Isso não apenas reduz o tempo de inatividade do reator durante a instalação, mas também facilita futuras manutenções e substituições.

5. Versatilidade: Selos mecânicos estão disponíveis em uma variedade de configurações e materiais, permitindo que sejam utilizados em diferentes tipos de reatores e aplicações industriais. Essa versatilidade facilita a integração com diversas tecnologias e processos.

6. Operação Silenciosa: Em comparação com outros métodos de vedação, os selos mecânicos operam de maneira mais silenciosa. Isso é benéfico em ambientes de trabalho, onde a redução do ruído pode contribuir para um melhor ambiente operacional.

7. Baixo Custo Total de Propriedade: Embora a compra inicial possa ser um investimento, a durabilidade e a eficiência dos selos mecânicos resultam em um custo total de propriedade mais baixo. Reduzir paradas para manutenção e garantir um funcionamento eficiente traz retornos significativos ao longo do tempo.

Essas vantagens mostram claramente por que os selos mecânicos são componentes essenciais em reatores. Optar por um selo adequado não só assegura a segurança da operação, mas também promove eficiência e redução de custos em processos industriais.

Manutenção e Cuidados com Selos Mecânicos em Reatores

A manutenção adequada e os cuidados com selos mecânicos em reatores são fundamentais para garantir a eficiência e a segurança do sistema. Esses componentes exigem atenção regular para evitar falhas e prolongar sua vida útil. Abaixo estão algumas práticas recomendadas para a manutenção e os cuidados com selos mecânicos.

1. Inspeções Regulares: Realizar inspeções periódicas é crucial. Deve-se verificar sinais de desgaste, vazamentos e danos nas superfícies de vedação. Inspecionar os selos regularmente ajuda a identificar problemas antes que se tornem críticos e pode prevenir falhas no sistema.

2. Limpeza dos Selos: Manter a área ao redor dos selos limpos é essencial. Poeira, sujeira e contaminantes podem interferir na vedação. A limpeza deve ser feita com produtos adequados que não danifiquem o material do selo e com muito cuidado para evitar desgastes desnecessários.

3. Verificação de Materiais de Vedação: É importante verificar se os materiais de vedação estão em boas condições. Se houver sinais de degradação ou fratura, a substituição deve ser realizada imediatamente. Utilizar selos com materiais adequados ao tipo de fluido e à temperatura de operação é essencial para evitar falhas.

4. Monitoramento de Temperatura e Pressão: Controlar regularmente as condições de operação, como temperatura e pressão, pode ajudar a identificar problemas antes que afetem a performance do selo. Se as condições excederem os limites especificados, ajustes devem ser feitos para evitar danos.

5. Lubrificação Adequada: Dependendo do tipo de selo, a lubrificação adequada das partes móveis pode ser necessária. A lubrificação reduz o atrito e o desgaste, prolongando a vida do selo. Siga as recomendações do fabricante para a frequência e o tipo de lubrificante a ser utilizado.

6. Treinamento para Equipe: Garantir que a equipe envolvida na operação e na manutenção dos reatores esteja bem treinada é crucial. O treinamento adequado ajuda a prevenir erros durante a instalação e manutenção dos selos, além de assegurar que as práticas recomendadas sejam seguidas.

7. Substituição Proativa: Em vez de esperar que os selos falhem completamente, adotar uma abordagem de substituição proativa pode evitar paradas inesperadas e reduzir custos de manutenção. Planejar a substituição dos selos em intervalos regulares com base no histórico de uso e desgaste pode levar a um desempenho mais confiável.

Seguir essas diretrizes de manutenção e cuidados não apenas maximiza a durabilidade dos selos mecânicos, mas também garante a segurança operacional dos reatores, protegendo tanto os trabalhadores quanto o meio ambiente ao redor.

Soluções para Problemas Comuns em Selos Mecânicos

Os selos mecânicos, embora sejam componentes confiáveis, podem apresentar problemas ao longo do tempo. Identificar e resolver esses problemas rapidamente é essencial para garantir a operação eficiente dos reatores. Abaixo estão algumas soluções para os problemas comuns que podem ocorrer com selos mecânicos.

1. Vazamentos: Um dos problemas mais comuns é o vazamento de fluidos. Isso pode ocorrer devido a desgaste das superfícies de vedação, instalação inadequada ou incompatibilidade de materiais. A solução envolve a inspeção imediata do selo, verificando se há necessidade de substituição e confirmando se o selo está instalado corretamente e compatível com o fluido em questão.

2. Desgaste Prematuro: Desgaste excessivo pode ser causado por uma instalação inadequada, alinhamento incorreto ou condições operacionais extremas. Para solucionar este problema, é vital revisar as práticas de instalação e verificar se o selo está alinhado corretamente. Além disso, monitorar as condições de operação pode ajudar a evitar desgastes futuros.

3. Ruídos Estranhos: Ruídos durante a operação do selo podem indicar problemas mecânicos, como falha nas superfícies de vedação ou desgaste de componentes internos. A solução pode incluir a lubrificação adequada ou, em casos mais graves, a substituição do selo. Inspecionar as partes internas pode ser necessário para identificar questões subjacentes.

4. Sensibilidade a Temperatura: Se um selo falhar devido a altas temperaturas, é possível que o material empregado não seja adequado para as condições operacionais. Neste caso, a solução envolve a seleção de selos apropriados que suportem melhor as temperaturas exigidas. Consultar o fabricante pode ajudar na escolha de materiais mais resistentes.

5. Sensores Desajustados: Em alguns sistemas, os sensores vinculados aos selos mecânicos podem não funcionar corretamente, impedindo que o selo opera de forma eficaz. Para solucionar isso, inspecione e ajuste os sensores regularmente. A limpeza dos sensores também pode evitar falhas na detecção de obstruções.

6. Instalação Incorreta: Problemas de instalação são comuns e podem levar a vazamentos e falhas prematuras. Garantir que a equipe responsável pela instalação esteja adequadamente treinada e siga as recomendações do fabricante é crucial. Em casos de dúvidas, a consultoria de especialistas pode ser necessária para garantir uma instalação correta.

7. Falta de Manutenção: A falta de manutenção preventiva pode levar a falhas maiores. Para evitar problemas, é fundamental adotar um cronograma de manutenção regular, que inclua inspeções, limpeza e substituições proativas. Manter um registro das manutenções realizadas pode ajudar a identificar padrões e antecipar necessidades de serviço.

Resolver problemas comuns em selos mecânicos proativamente não só melhora a desempenho do reator, mas também aumenta a segurança e a confiabilidade do sistema como um todo. Assim, adotar práticas eficazes de monitoração e manutenção garante um funcionamento contínuo e seguro dos reatores.

Em síntese, a escolha e manutenção dos selos mecânicos para reatores são fundamentais para garantir a segurança e a eficiência operacional.

Conhecer as vantagens e os tipos de selos mecânicos, assim como os fatores a serem considerados na seleção, permite uma melhor tomada de decisão.

Além disso, práticas adequadas de manutenção e soluções para problemas comuns asseguram que o sistema funcione de maneira ideal, evitando falhas e prolongando a vida útil do equipamento.

Investir em conhecimento sobre selos mecânicos não apenas contribui para o desempenho dos reatores, mas também protege a integridade dos processos industriais e a segurança do ambiente de trabalho.