Recuperação de selo mecânico é essencial para a durabilidade do seu equipamento

Por: Juliana - 24 de Abril de 2025

O que é um selo mecânico e sua função

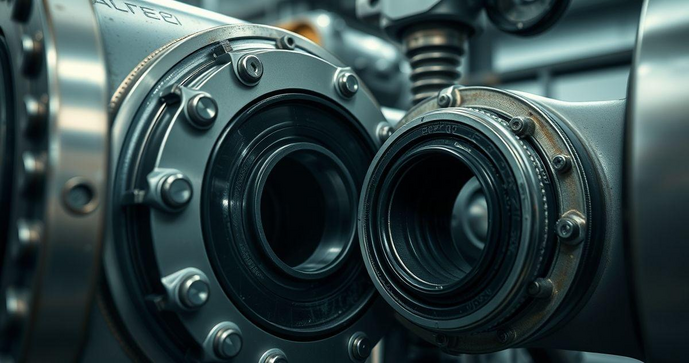

Um selo mecânico é um dispositivo utilizado para evitar vazamentos de fluidos entre partes móveis e fixas em equipamentos rotativos, como bombas e motores. Sua principal função é criar uma vedação eficiente que previna a passagem de líquidos ou gases, contribuindo para a segurança operacional e a eficiência do equipamento.

Os selos mecânicos são compostos por duas superfícies opostas: uma parte fixa, que está ligada à carcaça do equipamento, e uma parte móvel, que gira junto com o eixo. Essa interação permite que, mesmo com o movimento rotacional, a vedação seja mantida, evitando perdas de fluido e contaminações externas.

Além de garantir a vedação, os selos mecânicos também desempenham um papel crucial na minimização do atrito entre os componentes móveis, o que pode prolongar a vida útil do equipamento. A escolha correta do selo mecânico é fundamental para o desempenho eficiente e seguro dos sistemas em que são aplicados.

Benefícios da recuperação de selos mecânicos

A recuperação de selos mecânicos traz uma série de benefícios que podem impactar positivamente o desempenho e a longevidade dos equipamentos industriais.

Entre as principais vantagens, destacam-se:

- Redução de Custos: Recuperar um selo mecânico é geralmente mais econômico do que substituí-lo por um novo. Além de economizar na compra do componente, a recuperação pode reduzir os custos com paradas não programadas devido a vazamentos.

- Aumento da Durabilidade: A recuperação pode reparar danos nos selos, prolongando sua vida útil e evitando a necessidade de substituições frequentes, o que resulta em maior eficiência operativa.

- Minimização de Vazamentos: Processos de recuperação adequados restauram a capacidade de vedação dos selos, prevenindo vazamentos que podem causar perdas financeiras e riscos ambientais.

- Menor Impacto Ambiental: Ao recuperar em vez de descartar selos mecânicos, reduz-se o volume de resíduos industriais, contribuindo para práticas mais sustentáveis nas operações.

- Rapidez no Processo: A recuperação de selos mecânicos pode ser realizada em um prazo reduzido, minimizando o tempo de inatividade da maquinaria e permitindo que as operações sejam retomadas rapidamente.

- Personalização: Durante o processo de recuperação, é possível ajustar o selo para atender a especificações específicas do equipamento, o que pode melhorar o desempenho geral do sistema.

Esses benefícios fazem da recuperação de selos mecânicos uma alternativa viável e vantajosa em muitas aplicações industriais, promovendo a eficiência e a segurança operacional.

Processo de recuperação de selos mecânicos

O processo de recuperação de selos mecânicos envolve várias etapas que visam restaurar a funcionalidade e a eficiência do componente.

A seguir, apresentamos um detalhamento das principais fases desse processo:

- Inspeção Inicial: A primeira etapa consiste na avaliação do estado do selo mecânico.

Técnicos verificam sinais de desgaste, danos visíveis e a adequação do selo para recuperação.

Esta inspeção é fundamental para decidir se a recuperação é viável. - Desmontagem: Após a confirmação da possibilidade de recuperação, o selo é cuidadosamente desmontado.

Nesse passo, é importante tomar cuidado para não danificar as partes que possam ser reaproveitadas. - Limpeza: Uma limpeza detalhada é realizada para remover contaminantes, resíduos de fluidos e qualquer sujeira acumulada.

Isso pode incluir o uso de solventes e escovas adequadas, garantindo que todas as superfícies estejam limpas antes de qualquer reparo. - Avaliação de Danos: Após a limpeza, um exame mais profundo é feito para identificar áreas que necessitam de reparo.

Isso pode incluir o polimento de superfícies, a substituição de anéis de vedação ou outros componentes danificados. - Reparo ou Substituição de Componentes: Dependendo do nível de desgaste identificado, partes do selo podem ser reparadas ou substituídas.

Isso garante que o selo recuperado funcione de forma eficaz, como se fosse novo. - Montagem: Uma vez que todas as partes tenham sido reparadas e limpas, o selo mecânico é remontado.

Esta etapa exige precisão para assegurar que todas as peças estejam corretamente posicionadas e fixadas. - Teste de Funcionalidade: Após a montagem, o selo recuperado é submetido a testes para verificar sua eficácia em vedação e operação sob condições de pressão e temperatura.

Esses testes são cruciais para garantir que não haverá falhas operacionais.

Seguir essas etapas com rigor é essencial para garantir que a recuperação do selo mecânico seja bem-sucedida,

proporcionando assim um desempenho eficaz e aumentando a durabilidade do equipamento em que será aplicado.

Quando considerar a troca ou recuperação do selo mecânico

Decidir entre a troca ou a recuperação de um selo mecânico é uma consideração crítica que pode impactar diretamente a eficiência e a segurança dos sistemas industriais.

Existem algumas situações específicas em que essa decisão deve ser considerada:

- Desgaste Visível: Se o selo apresenta sinais visíveis de desgaste, como rachaduras, deformações ou descolamentos, é hora de avaliar sua recuperação.

Se os danos forem extensos, a troca pode ser mais viável. - Vazamentos Persistentes: Quando o selo mecânico está causando vazamentos frequentes, é fundamental determinar se a recuperação pode restaurar sua eficácia.

Se os vazamentos continuam após tentativas de reparo, a troca do selo pode ser a melhor opção. - Custo de Manutenção: Se os custos de manutenção e recuperação se tornarem altos em comparação com a compra de um novo selo, a troca pode ser mais econômica a longo prazo.

Avaliar a relação custo-benefício é essencial para essa decisão. - Frequência de Falhas: Se a frequência de falhas no selo mecânico aumentar, é um sinal de que a integridade do componente pode estar comprometida.

Nesse caso, considerar a troca pode evitar problemas maiores no futuro. - Avanços Tecnológicos: Em algumas situações, a tecnologia disponível para selos mecânicos evolui rapidamente.

Se o novo design ou material apresentado no mercado promete melhor desempenho ou eficiência, a troca pode ser a melhor escolha. - Especificações Alteradas: Caso o equipamento tenha passado por modificações que afetam a compatibilidade dos selos mecânicos, a recuperação pode não ser suficiente,

e uma substituição por um modelo adequado deve ser considerada.

Esses fatores devem ser analisados cuidadosamente antes de tomar uma decisão sobre a troca ou a recuperação do selo mecânico,

garantindo que a escolha atenda às necessidades operacionais e financeiras da empresa.

Principais tipos de selos mecânicos utilizados na indústria

Na indústria, os selos mecânicos desempenham um papel crucial na vedação de equipamentos e aparelhos.

Diversos tipos de selos mecânicos são utilizados, cada um com características específicas adaptadas a diferentes aplicações.

A seguir, apresentamos os principais tipos de selos mecânicos utilizados na indústria:

- Selo Mecânico de Anel Duplo: Composto por duas superfícies de vedação, esse tipo é utilizado em aplicações que requerem alta confiabilidade em condições severas.

Ele é eficaz na minimização de vazamentos de fluidos perigosos e, frequentemente, utilizado em indústrias químicas e petroquímicas. - Selo Mecânico de Anel Simples: Com uma única superfície de vedação, este é o tipo mais comum, ideal para aplicações de baixa a média pressão.

É amplamente utilizado em bombas e motores, sendo uma escolha econômica e eficiente para muitas indústrias. - Selo Mecânico de Borracha: Este tipo utiliza borracha como material de vedação e é frequentemente utilizado em ambientes que não exigem altas pressões.

É conhecido pela sua flexibilidade e capacidade de adaptação a diferentes situações. - Selo Mecânico Hidráulico: Projetados para suportar altas pressões e cargas, os selos mecânicos hidráulicos são frequentemente utilizados em sistemas hidráulicos de máquinas pesadas.

Eles são essenciais para assegurar que não ocorram vazamentos no sistema. - Selo Mecânico de Bellows: Este tipo possui uma estrutura de bicos que se expandem e contraem, proporcionando uma vedação flexível.

Os selos bellows são comumente utilizados em aplicações que exigem alta resistência à corrosão e a fluidos agressivos. - Selo Mecânico de Cerâmica: Os selos de cerâmica são projetados para suportar temperaturas extremas e ambientes corrosivos.

Eles são muito utilizados na indústria de alimentos e farmacêutica, onde a higienização é crucial.

Conhecer as diferentes opções de selos mecânicos disponíveis é fundamental para escolher o componente adequado para cada aplicação, garantindo assim a eficácia e a segurança nas operações industriais.

Cuidados na manutenção de selos mecânicos para prolongar a vida útil

A manutenção adequada dos selos mecânicos é crucial para garantir sua eficácia e prolongar sua vida útil. A seguir, apresentamos uma série de cuidados que podem ser adotados para manter os selos em ótimo estado:

- Inspeções Regulares: Realizar inspeções periódicas dos selos mecânicos permite identificar sinais de desgaste, danos ou falhas potenciais antes que se tornem problemas sérios. A frequência das inspeções deve ser determinada com base nas condições de operação e no ambiente.

- Limpeza Adequada: Manter os selos livres de sujeira, poeira e contaminantes é essencial. Utilizar produtos de limpeza apropriados que não danifiquem os materiais do selo ajudará a garantir um funcionamento suave e eficiente.

- Lubrificação: Dependendo do tipo de selo, a lubrificação pode ser necessária para reduzir o atrito e o desgaste. Utilize lubrificantes recomendados pelo fabricante e aplique de acordo com as instruções para evitar danos aos componentes.

- Ajustes Finais: Verifique os ajustes de pressão e alinhamento dos selos. Um selo mal alinhado ou com pressão inadequada pode levar a falhas e vazamentos, impactando na eficiência do sistema.

- Substituição de Componentes Danificados: Trocar qualquer componente que apresente desgaste excessivo ou danos. Ignorar esses sinais pode comprometer o desempenho do selo e aumentar o risco de falhas operacionais.

- Capacitação da Equipe: Treinar os funcionários sobre a importância da manutenção dos selos mecânicos e as práticas recomendadas pode fazer uma diferença significativa na preservação do equipamento. Equipes bem informadas podem agir rapidamente em caso de detecção de problemas.

- Consideração do Ambiente Operacional: Esteja atento às condições ambientais em que os selos são utilizados. Fatores como temperatura, umidade e presença de produtos químicos podem impactar o desempenho e a durabilidade dos selos. Escolher selos adequados para as condições do ambiente pode maximizar sua vida útil.

Implementar esses cuidados na manutenção dos selos mecânicos é fundamental para garantir não apenas a eficiência dos equipamentos, mas também para evitar custos desnecessários com reparos e trocas frequentes.

A recuperação de selo mecânico é uma prática essencial que contribui significativamente para a durabilidade e eficácia dos equipamentos industriais. Ao entender o que são selos mecânicos, os benefícios de sua recuperação, o processo envolvido, e quando optar por troca ou recuperação, as empresas podem tomar decisões mais informadas.

Além disso, conhecer os principais tipos de selos mecânicos utilizados na indústria e adotar cuidados na manutenção são etapas cruciais para garantir a segurança operacional e a eficiência no funcionamento. Investir na recuperação e na manutenção adequada desses componentes não apenas reduz custos, mas também promove um ambiente de trabalho mais seguro e produtivo.

Portanto, ao focar na recuperação de selo mecânico e em práticas de manutenção preventiva, as indústrias podem maximizar o retorno sobre seus investimentos, assegurando operações contínuas e confiáveis.